Пневмоцилиндры

Пневмоцилиндры — это исполнительные механизмы, преобразующие энергию сжатого воздуха в поступательное движение. Они являются ключевым элементом пневматических систем и широко применяются в автоматизации производственных процессов, машиностроении, упаковочной и пищевой промышленности. Принцип действия основан на перемещении поршня внутри цилиндра под воздействием давления воздуха.

Устройство и принцип работы

Основные компоненты пневмоцилиндра включают:

-

Корпус — цилиндрическая гильза, где перемещается поршень. Изготавливается из алюминия, стали или нержавеющей стали для устойчивости к коррозии.

-

Поршень — элемент, разделяющий корпус на две камеры (штоковую и поршневую). Под давлением воздуха он перемещается, передавая усилие через шток.

-

Шток — металлический стержень, соединенный с поршнем. Передает кинетическую энергию внешним механизмам.

-

Уплотнительные кольца — обеспечивают герметичность камер, предотвращая утечки воздуха.

-

Крышки — закрывают корпус с обеих сторон, имеют отверстия для подачи воздуха.

Принцип работы

Пневмоцилиндр состоит из корпуса, поршня и выдвижного штока. При подаче сжатого воздуха в одну из рабочих камер создаётся давление, которое приводит в движение поршень и шток. Это движение может быть прямым или возвратным, в зависимости от конструкции. В цилиндрах двустороннего действия воздух подаётся попеременно с обеих сторон поршня, обеспечивая ход в обе стороны. В цилиндрах одностороннего действия движение в одну сторону осуществляется за счёт воздуха, а возврат — пружиной. Сила, развиваемая цилиндром, зависит от давления воздуха и площади поршня.

Типы пневмоцилиндров

По направлению действия

-

Односторонние:

-

Воздух подается только в одну камеру, обратный ход обеспечивается пружиной или внешней силой (например, гравитацией).

-

Преимущества: компактность, экономия воздуха, низкая стоимость.

-

Недостатки: ограниченный ход (до 100 мм), снижение усилия из-за сопротивления пружины.

-

Применяются в системах с короткими циклами: клапаны, зажимы.

-

-

Двусторонние:

-

Воздух подается попеременно в обе камеры, обеспечивая движение в двух направлениях.

-

Преимущества: высокая точность позиционирования, равная скорость и усилие в обоих направлениях.

-

Недостатки: больший расход воздуха, сложность управления.

-

Используются в робототехнике, прессах, конвейерах.

-

По конструкции

-

Стандартные — универсальные модели для большинства задач.

-

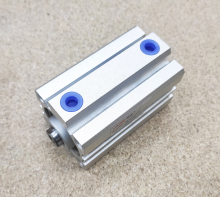

Компактные — малый диаметр и короткий ход для ограниченного пространства.

-

Бесштоковые — движение каретки через паз в корпусе, подходят для длинных ходов (до 10 м).

-

Тандемные — два цилиндра в одном корпусе для увеличения усилия

Основные технические характеристики

К ключевым параметрам пневмоцилиндров относятся рабочее давление, диаметр поршня, ход штока, используемые материалы, допуски, температурные режимы и другие характеристики.

Пневматические системы, как правило, функционируют при давлении в диапазоне от 0,5 до 1,0 МПа (5–10 бар).

Диаметр поршня в промышленных цилиндрах варьируется от нескольких миллиметров (от 2,5 мм) до нескольких сотен миллиметров (до 320 мм и более), что обеспечивает усилие в диапазоне от нескольких ньютонов до десятков тысяч (порядка 2–50000 Н).

Рабочий ход штока у стандартных моделей составляет от нескольких десятков до сотен миллиметров, в отдельных сериях может достигать одного метра и более. В бесштоковых вариантах возможны ходы длиной в несколько метров.

Материалы корпуса и штока подбираются в зависимости от условий эксплуатации. Наиболее распространёнными являются корпуса из алюминия или нержавеющей стали, а также хромированные стальные штоки. При необходимости возможно применение материалов, устойчивых к коррозии или высоким температурам.

Уплотнительные элементы, такие как кольца и манжеты, обычно выполняются из резины или полиуретана и рассчитаны на работу в температурном диапазоне от –20 до +80 °C, а в термостойких исполнениях — до +150 °C.

Скорость перемещения штока регулируется давлением и расходом воздуха, может достигать 0,5–1 м/с и более, при этом наиболее часто встречаются значения порядка нескольких десятков см/с.

Дополнительные технические характеристики включают массу изделия (пропорциональную габаритам и материалам), наличие системы демпфирования (в виде воздушной подушки или резиновых буферов), магнитного кольца на поршне для бесконтактного контроля положения, а также требования к степени очистки подаваемого воздуха (обычно с фильтрацией до 25–40 мкм).

Преимущества и недостатки

Преимущества:

Пневмоцилиндры обладают высокой динамикой — они способны очень быстро менять состояние и работать с частотой до десятков циклов в секунду. Конструкция таких устройств проста и надёжна: в них мало подвижных элементов, что снижает вероятность поломок. Управление осуществляется сжатым воздухом через электромагнитные клапаны, благодаря чему легко настраивается и автоматизируется.

Сжатый воздух безопасен и экологичен — он нетоксичен, не представляет угрозы при утечке и не воспламеняется, что особенно важно в условиях с повышенной взрыво- или пожароопасностью. По сравнению с гидравлическими и электрическими аналогами, пневмоцилиндры обладают более низкой стоимостью как производства, так и эксплуатации. Кроме того, они устойчивы к загрязнениям, влажности и вибрациям. При перегрузках такие цилиндры не выходят из строя, а просто "проскальзывают", что делает их особенно надёжными.

Недостатки:

Основной недостаток пневмоцилиндров — сжимаемость воздуха. Это свойство приводит к неустойчивости хода штока: его движение может быть неравномерным и не обеспечивать точного позиционирования без применения дополнительных датчиков или демпферов. При внезапной смене нагрузки могут возникать рывки или удары, что затрудняет реализацию плавного и точного управления.

Коэффициент полезного действия у пневмосистем ниже, чем у гидравлики, зачастую составляет 25–50%, так как значительная часть энергии теряется из-за нагрева и утечек. Для работы таких цилиндров необходима система подготовки воздуха и компрессор, что увеличивает сложность конструкции и стоимость её обслуживания. Также стоит учитывать уровень шума при сбросе воздуха — характерный «шшш» может быть заметным. Для фиксации положения штока часто требуется установка дополнительных упоров или замков.

Вот переписанный текст с сохранением стиля и структуры, но без указания источников:

Области применения

Пневмоцилиндры находят широкое применение в промышленности и технических системах благодаря своей универсальности: они выполняют функции перемещения, фиксации и позиционирования различных компонентов.

- В автоматизированных производственных процессах пневмоцилиндры используются для подачи, подъёма и фиксации деталей на сборочных линиях и в станках.

- В пищевой и упаковочной промышленности они задействованы в процессах фасовки, транспортировки и герметизации продукции, где требуется точность и гигиеничность.

- В машиностроении и станкостроении пневмоцилиндры обеспечивают быстрое и надёжное позиционирование, зажим и перемещение деталей в различных технологических приспособлениях.

Кроме того, они применяются в автомобильной отрасли — например, в тормозных системах грузового транспорта, а также в медицинском оборудовании, где важна безопасность и чистота используемой среды.

Благодаря простой конструкции и высокой пожаробезопасности пневматические системы широко используются во взрывоопасных зонах, включая газоопасные и пылеопасные среды.